隨著現代工業的迅猛發展,產品的更新換代也越來越頻繁,與之相關的模具成型部分及相關機構也會隨之發生變化,如何降低整套模具的開發制造周期就顯得特別重要了。為了最大限度降低模具的設計開發周期,現在人們越來越重視模具的標準化工作,將同種類型不同型號的產品設計出企業內部的標準模架及相關標準件(包括標準流道設計),這樣我們在模具設計開發過程中只要把產品三維建模與分模完成后,直接將模芯、型芯等零件裝配到對應的標準模架中即可。這樣我們只要細化斜推、滑塊等機構的設計就可輕松完成整副模具的設計開發工作。由于模具在制造過程中涉及到的機加工與電加工的范圍比較廣,因此模具設計開發要遵循易加工的原則,最大限度減少模具的加工周期。本文結合作者多年的注射模具設計與制造經驗,以壁掛空調器面板注射模具的設計為例,來對注射模具設計方法與技巧加以闡述。

該模具設計的依據是塑件圖紙和塑料制件樣品。對于塑件圖紙,要注意圖紙的技術要求,許多圖紙明確給出尺寸公差等級、未注圓角、產品壁厚等,這些在模具設計時必須加以注意;對于塑料制件樣品,重點是在樣件上提取有用的模具設計信息,避免在設計上走彎路,這些信息包括分型面的位置、澆口的位置和形式、頂桿的大小與分布、抽芯機構的設計等等。該塑件材料為ABS,顏色為乳白色,按統一色板檢驗。制件成型后要求表面平整光潔,無扭曲變形、裂紋、流痕、熔接痕等外觀缺陷,U面平直度≥1mm。尺寸公差按GB/T14486-MT5級執行,壁厚為2.5mm,未注倒圓角為R0.5mm,外表面不允許設置澆口。設計人員要認真消化圖紙,特別是尺寸的標注是否準確、齊全,有沒有未注脫模斜度、公差要求、裝配要求等等,熔接痕、縮孔等成型缺陷的允許程度,若存在這些方面的問題,就得及時與客戶取得聯系,把存在的疑問一一消除。該塑件采用proeWildfire軟件進行三維建模,形狀如圖1所示,整個產品建模完成大概需0.5~1天時間,并且在三維造型過程中要特別注意校驗整體與卡勾的裝配尺寸及相互配合產品的脫模斜度,以免在設計中產生不必要的失誤。

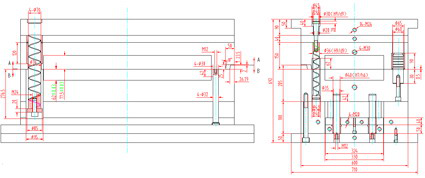

考慮到動、定模芯的機加工工藝性與點澆口、澆注系統位置的合理布置,分型面的選擇如圖2所示,這樣既不會影響塑件的尺寸精度及外觀,避免產生飛邊,同時又能使塑料完好地成型,有利于脫模,且使塑件完全留在動模,便于頂出塑件。排氣槽設置的位置選在分流道末端及熔融塑料體的熔合線處,排氣槽深度≤0.04mm,寬度為8mm,以防溢流,同時塑件還可通過分型面與動模芯和頂桿、滑塊的配合間隙進行排氣。

圖2、塑件分模設計

澆注系統的設計

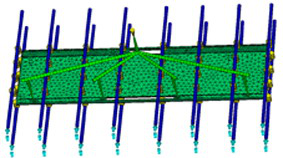

該模具采用1模1腔結構,塑件外表面不允許開設澆口,以免影響其外觀,又考慮到取料時在塑件與澆注系統連接處能自動剪斷,決定在前后兩個小長方形安裝面上采用具有直流道與分流道的點澆口澆注系統。通過運用MoldFlow軟件進行流動分析,得出如圖1所示最佳的點澆口數量與位置,合理的流道系統形狀和排布位置,并對型腔尺寸、澆口尺寸、流道尺寸進行優化。在主流道和分流道末端設有冷料穴,以防澆口被熔融塑料前鋒面上的冷料堵塞。為了使主流道凝料易于脫出主流道襯套,將主流道設計成錐度為3°的錐形,主流道襯套小端直徑為5mm,其球面半徑為SR20mm,內表面粗糙度為Ra0.4um。為了易于頂出分流道中的凝料,決定采用改進梯形截面(其尺寸為:大端12mm,深7mm,根部圓角R4,斜度為6°)。為了使分流道凝料易于脫出分流道,將分流道設計成錐度為4°的錐形,其中分流道小端直徑為1.5mm,以便于開模時將分流道自動拉斷。

確定模架

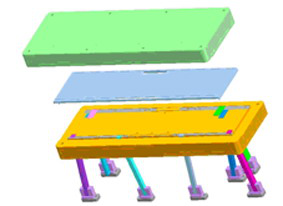

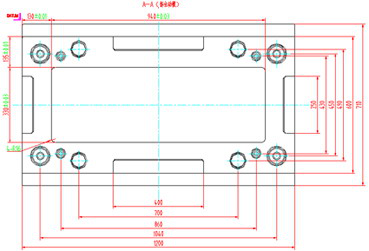

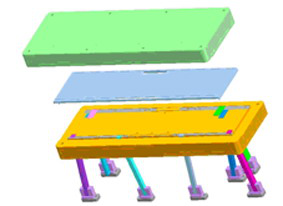

通過上述的設計步驟,塑件成型所需的水平面的投影大小基本得以確定,再考慮到動定模芯、拉桿、復位桿、導柱、導套等位置是否相互干涉,從而可估算出模具的水平面的投影尺寸。確定動模套板和定模套板的厚度。模板的厚度主要取決于塑件的高度、模板的面積、以及冷卻水道排布等有關。強度和剛度計算是一種方法,但耗時較長,我們主要依靠經驗確定。確定時要考慮模芯的固定深度和方位、相互之間的配比等。在本模具中,動、定模套板的厚度分別為250mm、150mm。另外,模腳的高度需根據實際塑件的特點而定。若型腔較深,需加高墊塊以保證足夠的頂出距離,在此模腳高度為180mm,頂出距離為90mm。整個模架在proeWildfire2.0裝配模塊中進行三維造型和裝配,將模架造好之后,再完善各個模板的尺寸與導柱、導套、復位桿、大小拉桿等在模架中的位置尺寸,最后確定該模具的最大外形尺寸為1420×710×692,模架采用三板式細水口結構(如圖3所示,今后凡是該類型的面板模具均可用該模架),按下料單定作,擬選用UBE-1300型注塑機。

脫模機構設計

由于塑件上有和開模方向不同的側向凸凹,故需確定其勾卡的側抽方式,如斜導柱、斜滑塊、斜頂、斜推、液壓油缸等。考慮到該面板模具抽芯距離不大、加工工藝和制造成本等因素,決定擬采用斜頂,但由于卡子之間的距離太近,若全部采用斜頂就會發生干涉現象,故可采用7個斜頂、1個斜推進行側抽芯,斜頂與斜推傾斜角度根據側抽芯距離而定。為了保證頂出平穩可靠,決定采用雙油缸頂出復位系統,同時配有行程開關進行行程控制,通過頂桿、斜頂和斜推等將塑件從動模芯中頂出,這樣,不僅工作效率高,而且有利于提高模具壽命。流道系統依靠拉模器和大小拉桿的限位作用進行卸料。

其它模具零件的三維造型與結構設計

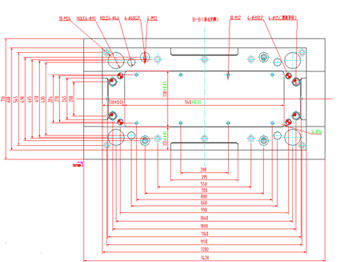

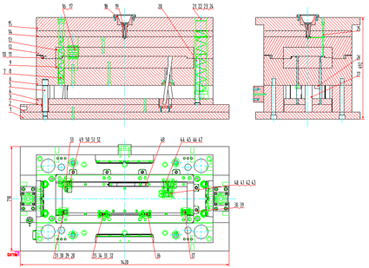

在分模設計與模架設計完畢后,緊接著要進行其它模具零部件的結構設計。同樣在proeWildfire2.0裝配模塊中進行剩余零部件的三維造型和裝配,由于零部件較多,在此不再詳述,但造型完畢后要注意進行全局干涉檢查,若存在零部件間的干涉還得進行修改。最后,進行流道系統和頂桿孔的三維造型設計,流道按Moldflow軟件分析結果進行三維設計即可,而頂桿孔的設計既要顧及易蓄模的地方,又要考慮到冷卻水道的布置問題,其位置排布如圖4所示。

圖4 注射模裝配圖

1.定模座板 2.推板 3.推板導套 4.頂桿固定板 5.推板導柱

6.動模套板 7.大拉桿 8.小拉桿 9.動模芯 10、11.精定位 12.定模套板 13.定模芯 14.脫澆板 15.定模座板 16.導柱 17.導套 18.定位圈 19.澆口套 20.復位桿 21.大拉桿 22、23.拉桿導套 24.拉桿限位板 25.拉料釘 26.限位柱 27..支撐柱 28、32、36、37、40、44、49斜頂 29、33、41、45、50導軌 30、34、42、46、51導向塊 31、35、43、47、52耐磨塊 38、39. 剎緊塊 48.型芯 53.斜推

確定冷卻水道的分布形式

塑料充滿型腔后,應通過冷卻使之定型,從而得到制品。冷卻水道的分布應遵循一定的原則,總的來說,應保證塑件充分冷卻且收縮平衡,而又不與其它零部件、孔系發生連通現象,以免漏水。本例中水道縱向排布,直徑為

φ12mm,具體布置形式見圖1。冷卻系統設有翻水孔,以增加冷卻效果,同時采用O型密封圈密封,以免出現泄漏現象,而且快速管接頭不要露在模具外面,以免吊裝和放置模具時將其壓壞。

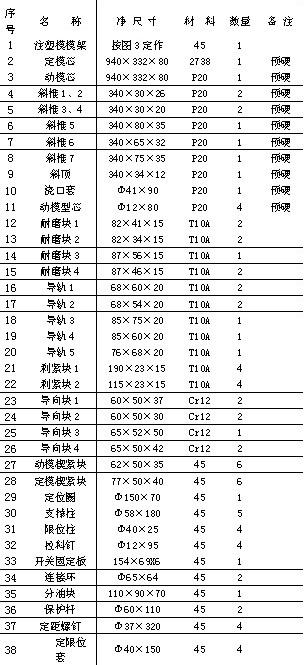

下料與繪制模具圖紙

在進行注射模具設計時,選材非常重要,如果模具材料選擇的不恰當,很可能會影響模具的使用壽命和工作效率,因此,必須嚴格按照制造工藝合理選擇模具材料,其料單如表1所示。模具設計構思的過程,也就是模具圖紙的繪制過程。隨著CAD/CAM技術的迅速發展,無圖紙加工雖已日見普遍,但是在一般的實際加工過程中模具圖紙仍然是必不可少的,因為它能給操作工和鉗工等提供一些重要位置尺寸、裝配尺寸、技術要求、形位公差、粗糙度等,現僅將該模具的裝配圖(如圖4所示)展示給大家,僅供參考。

表1 面板三板模下料單 3

結語

本文結合自己多年的注射模設計與制造經驗,以明確而簡潔的設計思路詳細介紹了從零件三維建模、分模設計、模架三維裝配設計、模具零部件三維造型到模具裝配二維圖一整套注射模設計方法與技巧。通過掌握上面的設計方法與技巧,有利于提高模具設計人員的設計水平和工作效率,縮短新產品的模具開發周期,從而為企業帶來良好的經濟效益.